برای تولید کالاهای نهایی از پودر یا گرانول پی وی سی می توان اغلب از فرآیند های شکل دهی پلیمر ها شامل اکستروژن ، قالبگیری دمشی ، قالبگیری فشاری ، قالبگیری چرخشی و تزریق استفاده نمود . لازم به ذکر است که کیفیت عملکردی کالا های پلیمری از جمله PVC نه تنها به ویژگی های پلیمر خالص و فرمولاسیون تهیه شده وابسته می باشد ، بلکه نوع وشرایط فرآیند شکل دهی نیز در این میان تاثیر گذار می باشد .

روش شکل دهی محصولات پی وی سی

اکستروژن

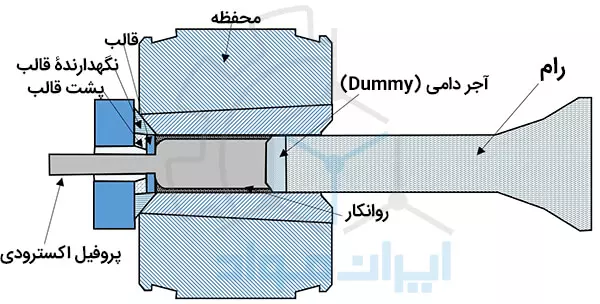

فرآیند اکستروژن معمول ترین روش شکل دهی محصولات پی وی سی است .این فرآیند نه تنها به طور مستقیم وبه تنهایی برای تولید بسیاری از کالاهای نهایی پی وی سی قابل استفاده است ، بلکه به عنوان یکی از مراحل ساخت نیز در تعداد دیگری از فرآیند های شکل دهی به کار میرود . در طی فرآیند اکستروژن پودر یا دانه های پی وی سی ابتدا حرارت دیده و فشرده میشوند و سپس به حالت سیال درآمده و در نهایت با فشار از حدیده ی اکسترودر خارج میشوند .

اکسترودر ها به طور کلی دارای چنئ جزء اصلی و چند جزء فرکمکی هستند .

از اجزای اصلی یک اکسترودر می توان الکترو موتور ، مارپیچ ، بدنه ، قیف تغذیفه وحدیده را نام برد .

مارپیچ اکسترودر به منزله ی قلب اکسترودر است و با توجه به فرمولاسیون به کار رفته و شکل نهایی محصول در طرح های مختلفی ساخته می شود . مارپیچ به کمک یک الکتروموتور و سرعتی قابل کنترل می چرخد .

مارپیچ اکسترودر

مارپیچ اکسترودر چهار وظیفه اصلی حرارت دهی از طریق اعمال برش ، اختلاط ، تنظیم فشار و پمپ کردن را بر عهده دارد . با توجه به این وظایف مارپیچ حداقل دارای سه منطقه ی مجزا و قابل تشخیص می باشد .

بخش اول ، منطقه ی تغذیه است که در پایین قیف تغذیه قرار دارد . در این منطقه پودر یا دانه های پی وی سی فشرده شده و هوای موجود در خوراک خارج میگردد .

بخش دوم ، مارپیچ ، منطقه ی انتقال است . در این منطقه خوراک به صورت مذاب درآمده و با توجه به نوع خوراک طول این ناحیه هم ممکن است کوتاه یا بلند باشد . در طول منطقه انتقال ، قطر ریشه مارپیچ به صورت تدریجی افزایش پیدا می کند .

اکسترودر دو مارپیچی

این نوع از اکسترودر ها دارای دو مارپیچ بوده که به صورت مختلفی در کنار یکدیگر قرار میگیرند . اکسترودر های دو مارپیچی با توجه به جهت چرخش مارپیچ ها به دو دسته ی کلی اکسترودر های همسوگرد و ناهمسوگرد تقسیم می شوند .

عملکرد اکسترودر های دو مارپیچی مشابه اکسترودر های تک مارپیچی است و پودر یا دانه های پلیمر را به همدیگر فشرده کرده و سپس ذوب می کنند و در نهایت با فشار به درون حدیده می رانند تا شکل مطلوب قطعه به دست آید .

طراحی حدیده

حدیده یک قالب است که مذاب پلیمر پس از عبور از آن به شکل این قالب که در واقع شکل محصول نهایی است ، در می آید . مطالعات رئولوژیکی نشان می دهند که برای سیالات نیوتنی و با رفتار قانون توانی ، افت فشار در حدیده با دبی جریان رابطه مستقیمی دارد .

در ابتدا در صنایع لوله سازی از کلگی عنکبوتی استفاده میشد ، اما گاهی لوله های تولیدی از این روش با وجود فرمولاسیون چقرمه ، رفتار شکننده ای پیدا میکردند .محققان پس از انجام برسی های زیاد دریافتند که علت شکننده شدن برخی محصولات به شکل کلگی عنکبوتی مربوط است .

اکستروژن محصولات فومی پی وی سی

از فرآیند اکستروژن برای تولید محصولات فومی پی وی سی نیز استفاده می شود . در فرمولاسیون های فومی پی وی سی معمولا از یک عامل پف زای شیمیایی مثل ترکیب آزودی کربن آمید به مقدار 5_2 درصد وزنی پلیمر استفاده می شود .

عامل پف زا در حین فرآیند ، با رسیدن به دمای حدود ۱۹۰ درجه سانتی گراد تجزیه شده و گاز نیتروژن تولید می کند .

کلندرینگ

برای تولید برخی محصولات منعطف و سخت پی وی سی از قبیل فیلم و ورق ، کف پوش ، روکش مبلمان و برخی پوشش های دیوار از روش کلندرینگ استفاده میشود .

در این روش شکل دهی ، معمولا رزین PVC امولسیونی در فرمولاسیون به کار می رود . البته گاهی نیز برای تولید قطعات سخت به روش کلندرینگ از رزین کوپلیمری وینیل کلراید _ وینیل استات استفاده می شود .

کلندرینگ دو غلتکی شبیه همان فرآیندی است که برای اختلاط و نرم کردن آمیزه های الاستومری به کار میرود . در کلندرینگ چند غلتکی ، دو غلتک اول مخصوص تغذیه هستند و عملکردی مثل کلندرینگ دو غلتکی دارند . غلتک های تغذیه نیز دارای انباره ای هستند که مقدار آن به ابعاد غلتک ها و سرعت چرخش آنها بستگی دارد .