پایدار کننده ها از مهم ترین افزودنی های مصرفی در فرمولاسیون پی وی سی بوده ، به طوری که در تمام فرمولاسیون های این پلیمر ، یک یا چند نوع پایدار کننده وجود دارد . پی وی سی خالص در دمای بالا یا در معرض تابش نور و یا اعمال برش بالا تخریب شده و خواص فیزیکی و مکانیکی اولیه خود را از دست می دهد . لازم به ذکر است که دمای پایین تخریب پی وی سی به علت وجود ساختار های ناقص در این ماده است . اگر بتوان پی وی سی را به گونه ای تهیه کرد که ساختار های ناقص در آن وجود نداشته باشد ، به نحوی که همه واحد های منومری به صورت سر به دم به همدیگر متصل شده و ساختار های اشباع شده و بدون شاخه بدست می آید ، در این صورت پی وی سی تولید شده حتی تا دمای ۳۰۰ درجه سانتیگراد نیز پایدار است . در نتیجه در فرآیند شکل دهی که دمایی در محدوده ی ۱۷۰ تا ۲۲۰ درجه ی سانتیگراد دارند ، دچار تخریب نمی شود .

به طور مثال در اثر اکسیداسیون پی وی سی ، تعداد کمی از گروه های کربونیل ، کربوکسیل ، هیدرو پراکسید و پراکسید بر روی آن تشکیل می شود .در بعضی از این ساختار های معیوب ، گروهای کلریدی ناپایدار نیز تشکیل میشوند . تعداد این کلرید های ناپایدار کمتر از ۵/۰ درصد از کلرید های پی وی سی است اما با این وجود اثر مهمی در تخریب پی وی سی دارند ، به طوری که دمای تخریب پی وی سی را به حدود ۱۰۰ درجه سانتی گراد کاهش میدهند . تخریب پی وی سی به سه صورت کلی تخریب حرارتی ، تخریب به دلیل تابش نور و تخریب در اثر اعمال برش انجام میگیرد که هر سه نوع دارای مکانیسم های مشابهی هستند .

لازم به ذکر است که تخریب حرارتی معمول ترین نوع تخریب است .

مکانیسم تخریب حرارتی پی وی سی

مکانیسم تخریب حرارتی پی وی سی شامل سه مرحله آغاز ، رشد ، و اختتام می باشد .

تخریب پی وی سی با از دادن کلر ناپایدار وتشکیل باند دوگانه در زنجیر و تولید HCL آغاز می شود . به این ترتیب یک مولکول پلی انی تشکیل میشود که باعث تغییر رنگ پی وی سی میشود . اگر تخریب پی وی سی به طور کامل انجام شود ، در کنار تولید HCL مقداری زغال سیاه بنزن و مواد آروماتیک نیز تولید خواهد شد . سرعت تخریب پی وی سی در حضور اکسیژن ، HCL و برخی از نمک های کلرید افزایش میابد .

مکانیسم پایدارسازی پی وی سی

با توجه به گستردگی انواع پایدار کننده های مصرفی در فرمولاسیون پی وی سی ، مکانیسم های متعددی نیز برای چگونگی کاهش یا تاخیر تخریب پی وی سی ارائه شده است . در مجموع مهمترین مکانیسم های ارائه شده را میتوان به صورت زیر دسته بندی نمود :

- تعویض کلرید های ناپایدار با لیگاند های پایدار

- خنثی کردن HCL تشکیل شده با کاهش سرعت تخریب

- کاهش تعداد باند های دو گانه به نحوی که خواص فیزیکی و مکانیکی کمتر کاهش یابد

- ممانعت از اکسیداسیون

- غیر فعال کردن رادیکال های آزاد

انواع پایدار کننده های پی وی سی

همانطور که قبلا گفته شد ، پایدار کننده های مختلفی برای فرمولاسیون های پی وی سی استفاده شده است . در حالت کلی یک پایدار کننده بایستی سازگار با پلیمر ، مقاوم در برابر نور و حرارت ، فرایند پذیر ، بدون رنگ و بو ، غیر سمی ، ماندگار و ارزان باشد . در ادامه پایدار کننده های معروف در صنعت پی وی سی توضح داده شده اند .

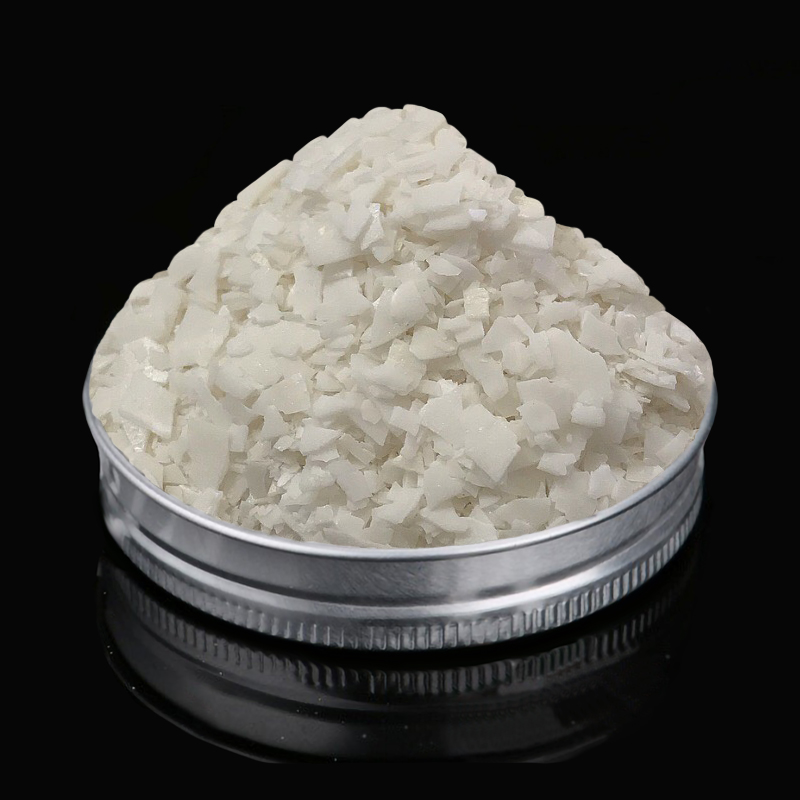

ترکیبات سرب

ترکیبات سرب قدیمی ترین و ارزانترین پایدار کننده های حراراتی پی وی سی هستند که طی چند مرحله از فلز سرب با درجه خلوص ۸۴/۹۹ درصد تهیه میشوند . در مرحله اول فلز سرب در حضور هوا اکسید می شود . سپس اکسید به دست آمده تحت چند مرحله جداسازی قرار گرفته تا یک اکسید خام که مخلوطی از منو اکسید سرب و حدود ۵ تا ۲۰ درصد فلز سرب است ، بدست آید . البته محصول بدست آمده از این مرحله حاوی مقدار کمی pb3o4 و pb خواهد بود .

در مرحله سوم ، محصول و مرحله دوم با اسید سولفوریک ، فتالیک ، فسفریک و یا استئاریک ، در حضور آب و در دمای حدود ۱۰۰ درجه ی سانتیگراد واکنش میدهد .

در مرحله پایانی نیز پایدار کننده ی بدست آمده از مرحله ی سوم را با یک روان ساز مناسب ، برای دستیابی به خواص هم افزایی ، یه صورت خشک یا مذاب مخلوط می کنند و به این ترتیب پایدار کننده ی مناسبی براب فرمولاسیون های پی وی سی بدست می آید .

مهم ترین پایدار کننده های تجاری سرب عبارتند از :

- سولفات سرب سه بازی

- استئارات سرب دو بازی

- فتالات سرب دو بازی

- فسفیت سرب دو بازی

- استئارات سرب نرمال

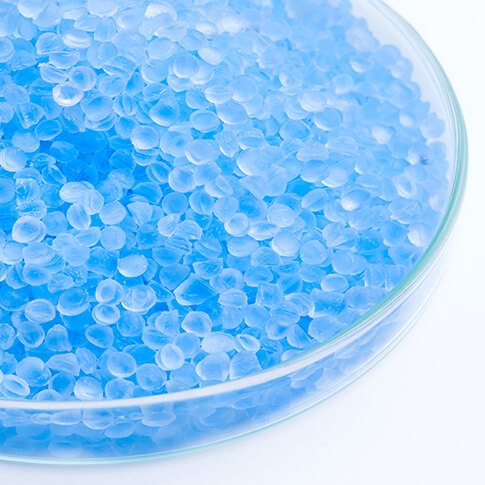

مخلوط های فلزی

این گروه از پایدار کننده های پی وی سی در واقع مخلوط های جامد ، مایع و یا خمیری پیچیده ای از نمک های فلزی و صابون ها با اثر هم افزایی بوده که حاوی سه تا هشت جزء اصلی میباشند و با توجه به فلزی که در آن وجود دارد نامگذاری می شوند . مثلا پایدار کننده های کادمیوم – باریم ، باریم –کادمیوم – روی، باریم – روی و کلسیم – روی از مهم ترین اعضای این گروه هستند .

مهم ترین اسید های چرب مورد استفاده برای تولید صابون های فلزی ، اسید لوریک و اسید اسئاریک میباشند . صابون ها نیز از خنثی سازی مستقیم اسید ها با اکسید های فلزی یا هیدروکسید های فلزی بصورت واکنش های زیر بدست می آیند :

2RCOOH+MO ————————-> (RCOO)2M+H2O

2RCOOH+M(OH)2 —————————-> (RCOO)2M+2H2O

در صورت استفاده از مخلوط های فلزی در فرمولاسیون های پی وی سی ، به علت وجود صابون های فلزی در ترکیب این پایدار کننده ها ، نیاز به مقدار کمتری روان ساز وجود خواهد داشت .

کارایی پایدار کننده های مخلوطی فلزی هنگامی که به همراه مواد خاصی به نام کمک پایدار کننده مورد استفاده قرار میگیرند به شدت تغییر می کند .کمک پایدار کننده ها از طریق مکانیسم های مختلفی مثل خنثی سازی HCL ، جایگزین سازی کلرید های ناپایدار و نظایر آن بازدهی پایدار کننده ی مخلوط فلزی را افزایش میدهند .

استر های اپوکسی از معمول ترین کمک پایدار کننده ها بوده که به مقدار ۱ تا ۵ قسمت در مخلوط های فلزی بکار میروند .مهم ترین عضو این گروه روغن سویای اپوکسیده است .

در میان کمک پایدار کننده ها ، استر های فسفیت رتبه دوم اهمیت را دارند . فسفیت های استفاده شده برای این منظور قبلا بیشتر دی فنیل دسیل فسفیت و تری فنیل دسیل فسفیت بودند اما امروز از اعضای دیگر این گروه مثل تری لوریل فسفیت تترادسیل بیس فنول A دی فسفیت و تترادسیل پنتا ارتیریتول دی فسفیت استفاده میشود . اثر مثبت افزایش مقادیر مختلف ترکیب فسفیت را بر روی پایدار سازی پی وی سی نشان می دهد .

مکانیسم پایدار سازی فسفیت ها بستگی به حضور یا عدم حضور فلز های قلیایی خاکی در فرمولاسیون دارد . در حضور نمک های کلسیم یا باریم محلول ، فسفیت جفت الکترون آزاد را به نمک کلسیم یا باریم میدهد و یک کمپلکس محلول تشکیل میدهد .

انتخاب سامانه پایدار کننده حرارتی

انتخاب سامانه پایدار کننده حراراتی پی وی سی ، کار ساده ای نبوده و با توجه به به نوع فرآیند شکل دهی و کاربرد محصول نهایی صورت میگیرد . در ادامه چند نمومه از سامانه های پایدار کننده و روان ساز پی وی سی ، بر اساس نوع فرایند شکل دهی و کاربرد محصول ارائه شده است .